технология изготовления оружейных стволов история 868

Ствол в любом огнестрельном оружии, в том числе и охотничьем, является основной его деталью, позволяющей, используя энергию порохового заряда, сообщить дробовому снаряду поступательное движение с нужной скоростью в нужном направлении. Высокое давление пороховых газов, особенно в зоне патронника, предъявляет особые требования к его прочности. Материал стволов должен обладать способностью выдерживать давление пороховых газов, развиваемое в канале, и в то же время быть вязким, чтобы в случае разрыва не создавать осколков. Такими качествами в полной мере обладает ижевская ствольная высококачественная сталь марок 50А и 50РА, используемая для изготовления стволов охотничьих ружей. Сталь 50РА отличается от стали 50А наличием присадки бора, вводимого для улучшения прокаливаемости.

До появления в конце XIX века специальных ствольных сталей стволы огнестрельного оружия изготовлялись из кричного железа. Для изготовления ствола бралась железная полоса и после нагрева в горне до белого каления сгибалась на оправке в трубку. Ложившиеся внахлест кромки сваривались ударами молотов, после чего производилось рассверливание канала ствола на нужный размер. Доводка канала до окончательного размера и чистоты поверхности выполнялась на шустовальных станках с применением наждачного порошка. После обточки наружной поверхности стволы подвергались испытанию пороховой пробой. Как правило, брак таких стволов, выражавшийся в виде разрывов по сварочному шву, был очень велик, достигая шестидесяти и более процентов. Более прочными были стволы крученые и витые. Первые представляли собой ствол с продольным сварочным швом, который после повторного нагрева скручивался от середины к краям. Витой ствол изготовлялся навивкой на оправку железной полосы и последующей сваркой винтового шва. Стволы, изготовленные такими способами, были прочнее, так как разрывающие усилия, возникающие при выстреле, воспринимались главным образом основным материалом ствола, а сварной шов в значительной мере разгружался.

Еще более прочными были витые стволы, изготовлявшиеся из искусственного булата, известные как дамасковые. Стволы из Дамаска делались по очень сложной технологии, и качество их зависело главным образом от степени квалификации мастера, поэтому, когда были разработаны ствольные стали, производство дамасковых стволов постепенно прекратилось.

Свидетельства вязкости ижевской ствольной стали:

а) коса, свитая из трех стволов винтовки Мосина;

б) винтовочный ствол, завязанный узлом в холодном состоянии.

Способы изготовления стволов из кричного железа:

а, б — сварка внахлест, в — ствол крученный, г — ствол витой.

В настоящее время заготовками для изготовления стволов являются либо поковки, в максимально возможной степени приближающиеся к форме и наружным размерам готового ствола, либо прутки горячекатанного проката. Выбор вида заготовки определяется конструкцией и технологическими соображениями.

Для стволов всех ижевских ружей применяется горячекатанный прокат.

Еще недавно, вне зависимости от вида заготовки, обработка канала ствола начиналась с операции глубокого сверления. Сложность и трудоемкость глубокого сверления состоит в том, что нужно в длинной и относительно тонкой заготовке просверлить сквозное отверстие без сколь-нибудь значительного его отклонения от оси заготовки. При таком способе изготовления с учетом последующих обработок в стружку превращалось около 85% высококачественной стали, необходимой для изготовления одного ствола. Одинарный ствол для ружей Иж-27 или Иж-58, имеющий вес 610 г, изготовлялся из заготовки, весившей 3600 г.

Процесс редуцирования на вертикально-ковочных машинах, впервые в отечественной практике внедренный на Ижевском механическом заводе, позволяет использовать в качестве первоначальной заготовки прокат весом всего 2065 г, длиной не 750 мм, как прежде, о только 260 мм, просверлить которую значительно проще. Такая заготовка, одетая на закаленную оправку, устанавливается в ковочную машину для редуцирования.

После разогрева нижней части заготовки в индукторе токами высокой частоты (ТВЧ) до температуры, необходимой для ковки, начинается ее поступательно-вращательное движение в зону крестообразно расположенных молотков, действующих в радиальном направлении. Под ударами молотков разогретый участок обжимается на оправке и вытягивается. После окончания процесса редуцирования с оправки снимается кованая заготовка ствола длиной 750 мм, наружная поверхность которой приближена к форме готового ствола. Применение процесса редуцирования в производстве стволов позволило снизить расход высококачественной ствольной стали для изготовления каждого ствола на 1,5 кг. Кроме того, происходящее при ковке структурное улучшение металла настолько повышает его прочностные характеристики, что отпадает необходимость в дополнительной термической обработке, производившейся при прежнем способе изготовления.

После ковки заготовка ствола поступает на механическую обработку, в процессе которой производится предварительное развертывание канала ствола и обработка наружных поверхностей.

Стволы, предназначенные для одноствольных ружей, после припайки к ним твердым припоем (латунь) крюка и стойки шарнира и мягким припоем (ПОС-40) основания антабки, вновь поступают на участок механической обработки для установки выбрасывателей и окончательной обработки канала ствола, включая патронник и дульное сужение. После хромирования каналов они направляются в цех сборки ружей.

Виды заготовок для изготовления стволов:

а — заготовка, изготовленная глубоким сверлением; б — заготовка для ротационной ковки.

Схема процесса горячей ковки заготовки ствола:

1 — разогрев заготовки; 2 — подача разогретой заготовки в зону ковки; 3 — окончание ковки.

Стволы, предназначенные для двуствольных ружей, прежде чем попасть на сборку, проходят более сложный и длительный путь. Это связано с особыми требованиями, предъявляемыми к ним из-за некоторых физических явлений, возникающих при стрельбе из двуствольных ружей.

На рисунке показана схема сил, действующих на ружье во время выстрелов. Предположим, что оси каналов параллельны между собой и линии прицеливания, проходящей вдоль оси ружья по центру прицельной планки. Выстрел из правого ствола вызовет отдачу. Действие силы отдачи всегда направлено вдоль оси канала ствола в сторону, прямо противоположную направлению движения снаряда. Вследствие того, что ось канала ствола смещена относительно продольной оси ружья, на которой расположен центр его массы, возникнет крутящий момент, стремящийся повернуть ружье вокруг него. Следовательно, сила отдачи не только вызовет движение ружья назад, но и повернет его на некоторый угол вправо. В результате к моменту вылета дробового снаряда из канала ствола его ось будет направлена уже не в точку прицеливания, а на 300 — 350 мм вправо от нее. Выстрел из левого ствола приведет к такому же результату, но с обратным знаком, т.е. ружье, двигаясь назад, повернется на такую же величину влево. Практически это означает, что при стрельбе из ружья с такими стволами центры осыпей будут располагаться по сторонам от точки прицеливания. Для обеспечения совпадения центров осыпей с точкой прицеливания, находящейся на расстоянии 35 м, оси каналов устанавливаются не параллельно друг к другу, а под некоторым углом. Величина этого угла для каждой модели определяется опытным путем. У ружей типа Иж-58 угол схождения стволов составляет 0°36', и его вершина находится примерно в 1885 мм от дульного среза стволов. Если произвести прицеливание по прицельной планке стволов в какую-либо точку, удаленную на 35 м, и посмотреть через каналы, то можно заметить, что ось правого ствола направлена влево от точки прицеливания, а левого ствола — вправо. Это иногда приводит к курьезным письмам охотников, которые, заметив это, воспринимают как результат некачественного изготовления и предъявляют претензии заводу-изготовителю.

Итак, угол между осями каналов стволов, называемый углом схождения, предназначен для нейтрализации крутящего момента, возникающего при выстреле в результате отдачи. Следует иметь в виду, что действие отдачи продолжается некоторое время и после вылета дробового снаряда из канала ствола, но этот факт можно не принимать во внимание, поскольку он не влияет на результат произведенного выстрела.

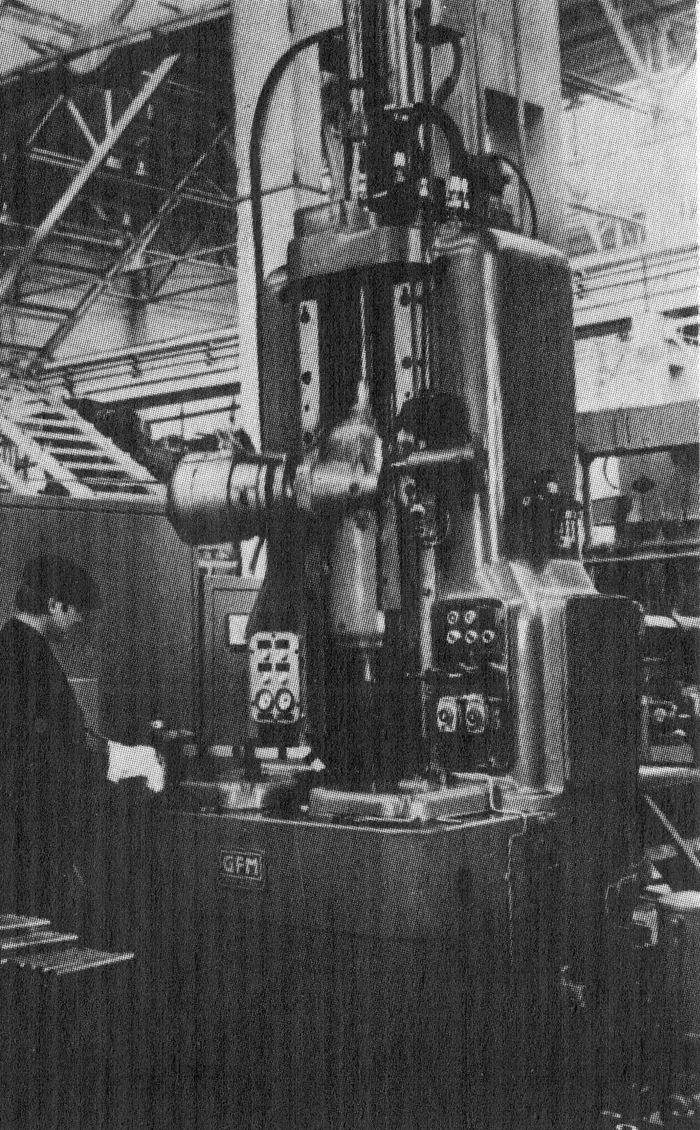

Установка для горячей ротационной ковки стволов.

Воздействие сил отдачи на положение ружья с горизонтально расположенными стволами:

Цм — центр массы ружья; Р1 — направление силы отдачи при выстреле из правого ствола;

Р2 — направление силы отдачи при выстреле из левого ствола; Н1 — плечо действия силы отдачи; А1 и А2 — крутящие моменты сил отдачи при выстрелах из правого и левого стволов соответственно.

Теперь рассмотрим, как ведет себя во время выстрелов ружье со стволами, расположенными в вертикальной плоскости.

В ружьях этого типа оси каналов стволов, линия прицеливания и центр массы ружья лежат в одной вертикальной плоскости, поэтому при выстрелах сила отдачи не создает крутящего момента в горизонтальной плоскости. В отличие от ружей с горизонтальным расположением стволов, у которых оси каналов стволов в вертикальной плоскости находятся на одинаковом расстоянии от центра массы, в ружьях с вертикально расположенными стволами оси каналов верхнего и нижнего стволов находятся на разных расстояниях от центра массы ружья, и поэтому величины крутящих моментов, возникающих при стрельбе из верхнего и нижнего стволов будут различны.

Поскольку ось канала верхнего ствола более удалена от центра массы ружья, чем канала нижнего ствола, то и величина крутящего момента при выстреле из него будет больше. За время прохождения дробового снаряда по каналу верхнего ствола ружье повернется в направлении стрелки «Б» на больший угол, чем при выстреле из нижнего ствола. Для того чтобы траектории дробовых снарядов, а следовательно, и углы вылетов их из верхнего и нижнего стволов, несмотря на различные крутящие моменты, были одинаковыми, стволы располагаются под разными углами к линии прицеливания, проходящей по плоскости прицельной планки. В ружьях типа Иж-27 ось канала верхнего ствола расположена к линии прицеливания под углом 0°13', а нижнего под углом 0°39'. При этих углах обеспечивается наилучшее совмещение центров осыпей с точкой прицеливания. Необходимо иметь в виду, что указанные углы являются чертежными, поэтому их действительные значения могут отличаться от приведенных величин в пределах установленных допусков на неточность изготовления. Окончательным контролем правильности изготовления стволов является проверка качества стрельбы собранного ружья.

Строгие требования к взаимному расположению стволов относительно друг друга и к прицельной планке, к их прямолинейности и чистоте образующих поверхностей, к качеству пайки и прочности всех соединений, а также к точности изготовления каналов и всех присоединительных размеров стволов делают процесс их изготовления наиболее сложным и в техническом, и организационном отношениях среди всех остальных действующих в производстве охотничьих ружей.

Сборка стволов начинается с запрессовки одинарных ствольных трубок в казенные муфты, посадочные отверстия которых изготовляются с высокой степенью точности по диаметрам и взаимному расположению. Возможен вариант соединения стволов с муфтами с использованием мягких припоев. В этом случае посадочные места облуживаются и после соединения подвергаются прогреву.

К запрессованным в муфту стволам, предназначенным для ружей с горизонтальным расположением, подгоняются верхняя прицельная планка и стойка шарнира. Затем стволы и подогнанные детали подвергаются горячему лужению. Облуженные стволы устанавливаются в специальное приспособление, обеспечивающее их строгое взаимное расположение, о значении которого говорилось выше. В этом же приспособлении устанавливаются на свои места и фиксируются пружинными прижимами верхняя прицельная планка, стойка шарнира и заранее подготовленная луженая нижняя межствольная планка. После того как помещенные в каналы нагревательные элементы разогреют стволы до необходимой температуры, произведется пайка свинцово-оловянистым припоем ПОС-40. Спаянные стволы поступают на дальнейшую обработку, в процессе которой окончательно обрабатывается казенная муфта, стойка шарнира, каналы и наружные поверхности стволов. В зависимости от назначения устанавливается или один общий, или два раздельных выбрасывателя. Изготовление патронников производится на последней стадии обработки. После тщательного контроля собранные стволы направляются на хромирование каналов стволов, а затем в цех сборки ружей.

Аналогичным образом производится сборка стволов, предназначенных для ружей с вертикальным расположением. Некоторая разница в технологии сборки определяется их конструктивным отличием от стволов с горизонтальным расположением.

В ходе изготовления ведется постоянный контроль выполнения требований, касающихся прочностных характеристик и элементов, влияющих на качество стрельбы. От того, насколько точно соблюдаются режимы ковки (температура ковки, скорость подачи), зависят физико-механические характеристики ствольной стали, приобретаемые ею в ходе процесса редуцирования. Во время механической обработки одинарных стволов и в сборе систематически контролируется прямолинейность каналов и при необходимости производится их правка по тени и кольцам. Строгая прямолинейность каналов необходима для достижения хороших боевых качеств ружья и, кроме того, создает предпосылки для получения минимальной разностенности стволов. Чем меньше разностенность, тем легче стволы при той же прочности. В правильно изготовленном стволе прямолинейной должна быть не только ось канала, но и образующие его поверхности. Чем меньше волнистость поверхности, тем выше качество ствола, свидетельствующее о совершенстве технологии, мастерстве изготовителей и культуре производства. Соединение стволов посредством муфт в казенной части упростило технологию их производства, но потребовало высокой точности выполнения посадочных размеров стволов и муфт, обеспечивающих необходимую прочность соединения. После запрессовки стволы дополнительно фиксируются в муфтах штифтами. Высокие требования предъявляются к операции пайки стволов. Швы должны быть сплошными, герметичными и иметь минимальную толщину — чем тоньше шов, тем выше его прочность.

Точность выполнения всех присоединительных размеров казенной муфты и стойки шарнира во время механической обработки после пайки определяет не только трудоемкость ручных сборочных работ, но и качество ружья. Чем точнее изготовлены крюки ствола по толщине и контуру, чем ближе к одной плоскости расположены площадки стволов, чем точнее выдержан угол между ними и плоскостью казенного среза стволов, тем с меньшими затратами ручного труда и более качественно выполняется одна из основных операций сборки ружья — приплотка стволов к коробке.

Воздействие сил отдачи на положение ружья с вертикально расположенными стволами:

Цм — центр массы ружья; Н1 — плечо действия силы отдачи при выстреле из верхнего ствола;

Н2 — плечо действия силы отдачи при выстреле из нижнего ствола; Р1 и Р2 — направления действия сил отдачи при выстрелах из верхнего и нижнего стволов соответственно; Б — крутящий момент.